Recursos Produtivos são recursos que permanecem no chão de fábrica para atender demanda futuras por longo intervalo de tempo. Por exemplo, Máquinas Operatrizes, Bancadas de Trabalho e Centros de Trabalhos.

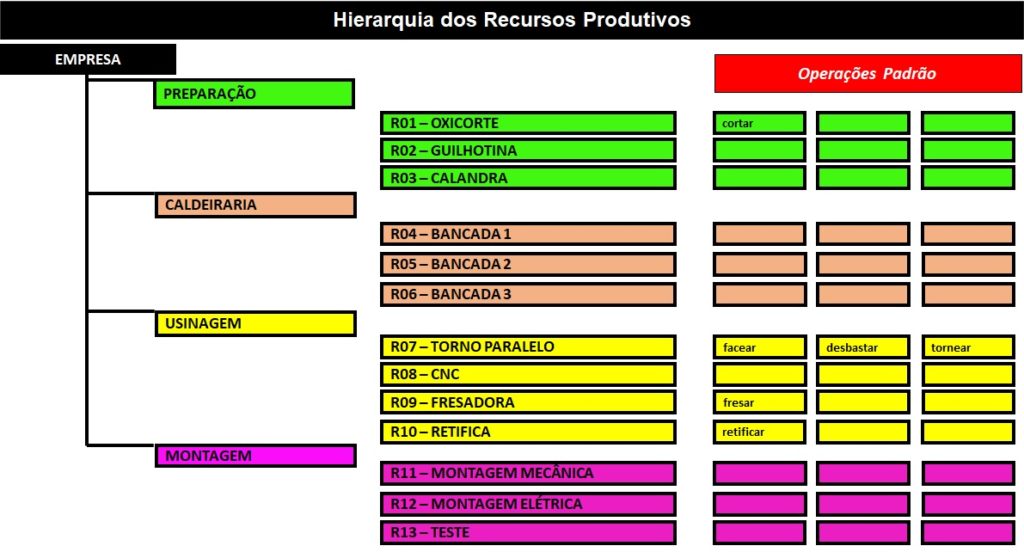

Como os recursos produtivos transformadores possuem um vínculo entre si, vínculo esse formado por tipo de processo executado (corte / dobra / torneamento / pintura / montagem / etc) ou por item-produto que agrega valor de transformação física (eixo / mancal / trator / colheitadeira / etc), é mandatório que se elabore uma hierarquia de autoridade baseada nos níveis de agregação.

Deste modo, em uma hierarquia pode ser formada por:

- Mini-fábricas ou fábricas autônomas;

- Áreas fabris ou células de fabricação;

- Máquinas operatrizes ou centros de trabalho.

Após ser feito a arquitetura da Hierarquia dos Recursos Produtivos, desde a mini-fabrica até o recurso único propriamente dito, deve desenvolver um Sistema de Classificação e Codificação (SCC) para identificação desses recursos. Códigos simples, com duas faixas (string), do tipo policódigo, com caracteres numéricos ou alfa-numéricos são recomendados.

Por exemplo:

TVP001 – Torno Vertical Pesado

1003 – Montagem Mecânica Bancada de Trabalho 3

Dando sequência, e promovendo Integração, esses centros de trabalho devem ser cadastrados no ERP da companhia, com seu respectivo código e tag, feito a sua ligação de subordinação com níveis superiores, criado Centro de Custo para mini-fábrica e áreas fabris, e calculado / cadastrado taxa-hora do recurso.

Essa Hierarquia de Recursos Produtivos auxilia sobremaneira no Planejamento e Controle da Carga versus Capacidade, nos três níveis de capacidade (RRP – Resource Requirements Planning / RCCC – Rough Cut Capacity Planning/ CRP – Capacity Requirements Planning), na programação das atividades, controle de chão de fabricas e indicadores de desempenho.

Josadak Marçola